比亞迪第五代DM技術,將拉開新一輪的混動競賽!

發動機熱效率46.06%,開創油耗2L時代,綜合續航超2000km,比亞迪第五代DM技術刷新了行業混動技術天花板,再次改寫全球汽車油耗史,堪稱是工業發展的奇跡!

第五代DM技術不是“期貨”,伴隨秦L DM-i和海豹06 DM-i上市即實現即面世的快節奏。第五代DM技術引發行業震動,那它究竟是如何實現技術快速落地?

第五代DM技術為何稱為工業奇跡?

第五代DM技術帶來的節能效果非常顯著,發動機熱效率高達46.06%,秦L DM-i和海豹06 DM-i的NEDC虧電油耗低至2.9L/100km,再結合65L油箱,兩款車滿油滿電能跑2100多公里,驚人的戰績再次令行業嘩然。

當然,官方使用NEDC工況標定油耗2.9L/100km,搭配65L大油箱,在網絡上引發不少大V吐槽,行業普遍采用WLTC工況標定,比亞迪還沿用NEDC工況,做得不實誠。

如果我說,即使用WLTC工況標定,秦L DM-i、海豹06 DM-i的虧電油耗仍低至3.8L/100km,油耗表現足以稱得上“逆天”。

換位思考即能理解,沒法噴比亞迪第五代DM技術,65L大油箱自然是“出氣筒”。

更為夸張的是,有第三方媒體對秦L DM-i做能耗測評(全程直播),秦L DM-i滿油滿電實測行駛了1977公里,全程頂著限速120km/h行駛,百公里綜合實測油耗3.37L,約合每公里只需0.27元,油耗遠低于官方的WLTC工況數值。

比亞迪第五代DM技術未推出市場前,量產發動機熱效率最高的是東風馬赫1.5T混動專用發動機,熱效率達45.18%,比亞迪第五代DM技術的推出,再次刷新了量產發動機熱效率之最,工業奇跡實至名歸。

比亞迪DM-i到DM技術的演進,是基于“以電為主”的混動架構開發而來,混動路線與本田i-MMD、長城檸檬混動DHT的技術路線一樣。兵哥曾做過詳細介紹,在此不再贅述。

以電為主 大道至簡

第五代DM技術如何優化?比亞迪官方工程師曾向我們分享道,比亞迪第五代DM技術是從第四代的基礎上改進升級,混動架構沒有根本性的改變,仍是“以電為主”的混動思路,系統主要從插混專用發動機、EHS電混系統、插混專用刀片電池三大塊進行優化整合。

在介紹第五代DM技術之前,不妨粗略講一下傳統燃油車的動力結構,傳統燃油車的發動機和變速箱直聯,其功率輸出需平衡和兼顧加速、減速、均速巡航、待速等多種工況運行。

因此,傳統動力結構不能做到一邊兼顧多工況動力輸出,一邊又能維持在最高熱效率區間運行。

混動技術路線帶來降能耗的新思維,拋棄傳統發動機+變速箱結構“既要又要”的結構思路。

混動技術路線的貢獻,是讓功能回到專能,給整個動力系統做“減法”。

比亞迪是好案例,“以電為主”的DM混動做得更專一、純粹。發動機只負責發電,它的功能就是1L油能發多少電,那提升發動機熱效率的路徑則顯得簡單粗暴。

好比是“流水線”模式,想要提高生產效率,每一位工人只負責生產線上的一道操作工序,生產的效率便能得到保證。

極簡的混動路線可以摘掉變速箱,用電機平替傳統變速箱。驅動車輛前進的任務丟給驅動電機,整個動力系統瞬間簡單高效,第五代DM技術的升級遵循了上述理念。

想要混動系統節能,一是提升發動機的熱效率,二是減少能量在傳遞(電能—機械能、電能—化學能)過程中的損耗。

比亞迪第四代DM-i超級混動技術正是基于這樣的理念打造,通過簡化發動機的機械結構,讓發動機能夠壓榨出每一滴油的能量,其中發動機最高熱效率由43.04%提升至46.06%。

與此同時,還取消了傳統變速箱和離合器,還有傳動皮帶、機油泵、水泵、空調壓縮機等等,取而代之的是EHS電混系統,結構更簡單高效。而第五代DM技術則在第四代上做精細化升級。

插混專用1.5L高效發動機

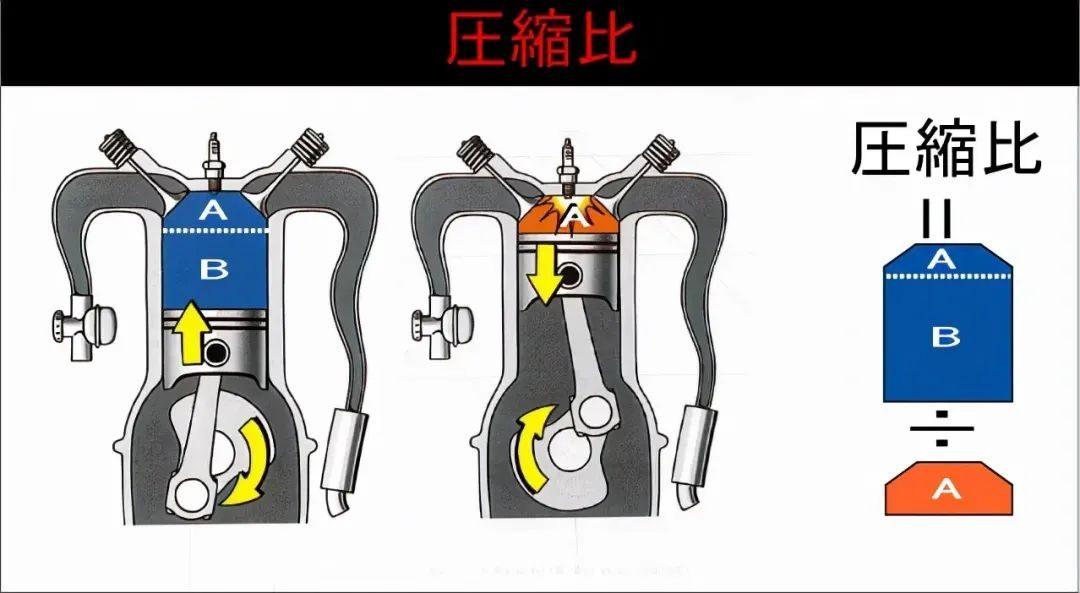

比如,發動機方面配備阿特金森循環技術,壓縮比由15.5:1提升至16:1;使用高滾流進氣道,改善進氣效率,促進空氣和汽油充分混合燃燒;還有催前取氣EGR廢氣循環系統、智能分體冷卻技術、智能可變潤滑系統等等,通過進氣、排氣、冷卻、潤滑等全方位提升發動機效率。

是否發現,第五代DM技術配備的1.5L混動專用發動機,型號是BYD472QC,第四代DM-i的1.5L混動專用發動機,型號是BYD472QA,兩款發動機是同一序列的發動機(缸徑行程相同)。而新款、舊款發動機功率/峰值扭矩分別為74kW/126N·m、81kW/135N·m。新款發動機功率、峰值扭矩略有下降。

理論上講,發動機壓縮比越高,活塞行程變長,功率增加,熱效率提高(至46.06%),實際的情況,發動機功率略有下降,由81kW調整為74kW。

由此證明,發動機在優化上做到了進氣量增加或不變,噴油量減少,發動機更省油,致使功率下降。亦能說明,阿特金森循環和催前取氣EGR廢氣循環系統發揮非常大的作用,節能效果顯著。

EHS電混系統

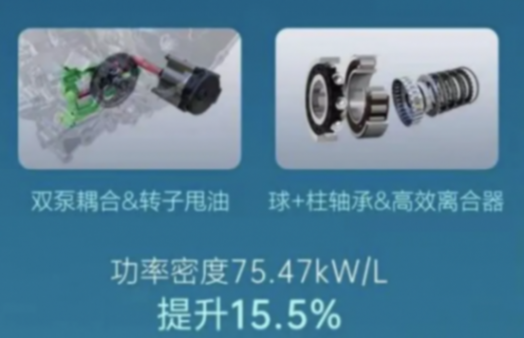

除了發動機做了升級,EHS電混系統也做了同步優化。EHS電混系統的功能相當于傳統燃油車結構中的“變速箱+離合器”的傳動結構,換言之,如何提升傳動結構的效率,恰是EHS電混系統演繹的方向。

比亞迪EHS電混系統采用了“球+柱”軸承,大幅降低摩擦損耗;通過高效離合器、減少拖曳損失,并利用低粘度潤滑油提升效率。正是多個維度的配合,保證EHS的功率密度提升15.5%,從65kW/L提升至75kW/L。

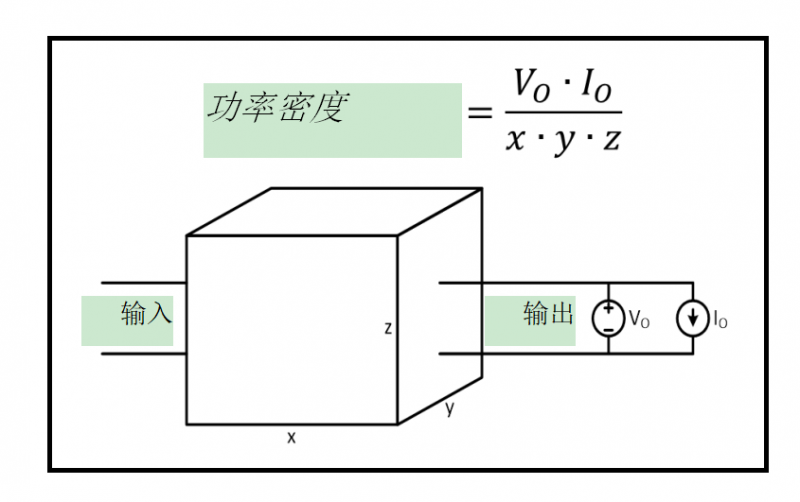

說到功率密度,兵哥做一個科普,它指的是轉換器的額定(或標稱)輸出功率除以轉換器所占體積,如下圖所示。如想要獲得更高的效率,必須縮小解決方案的體積(換句話說,尺寸必須縮小)。

通俗地說,在能量傳遞過程中,能量流過的路徑、承載的結構越小,能耗損失越少,效率越高,但對結構件要求更高,制造精度更高,成本就越高。

電機方面,第五代P1發電機和P3驅動電機都采用了油冷技術,讓電機的綜合工況效率從87.6%提升到了92%,而行業內電機綜合工況能達到90%已是鳳毛麟角,足以說明比亞迪在三電技術領域是妥妥的一哥。

插混專用功率型刀片電池

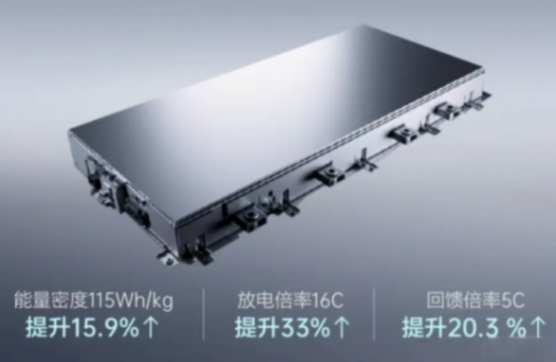

第五代DM技術采用了新型的插混專用功率型刀片電池,電池能量密度達115Wh/kg,比上代提升了15.9%,電池的放電倍率提升至16C,回饋功率增強至5C,分別提升了33%和20.3%。

新型刀片電池帶來的好處可不少,電池能量密度越高,同續航里程下,單位體積越小,重量更輕。還有,高倍率電池有更好的充放電效果,減少發熱量,降低能耗轉換損耗。

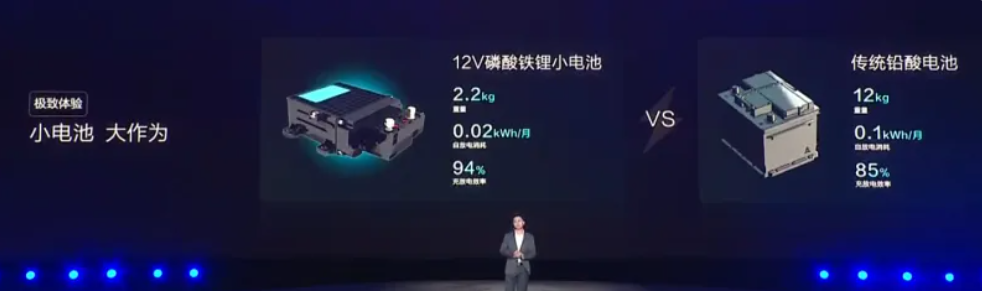

同時,整套系統還配備了一個12V磷酸鐵鋰啟動電池,相比傳統的鉛酸蓄電池的體積小,且該電池是單獨管理,其的作用就是,(底盤)電池組虧電狀態下為車輛啟動發動機供電,相當于多了一套供電設備,多了一份保障。

除此之外,第五代DM技術在軟件控制策略上做了整合,將電壓控制單元、雙電機控制單元、直流升壓模塊、車載充電機、直流轉換器、電源分配單元等七個部件深度集成,其中電壓控制單元和雙電機控制單元等三個處理器進一步融合,三腦合一,算力提升了一倍多。

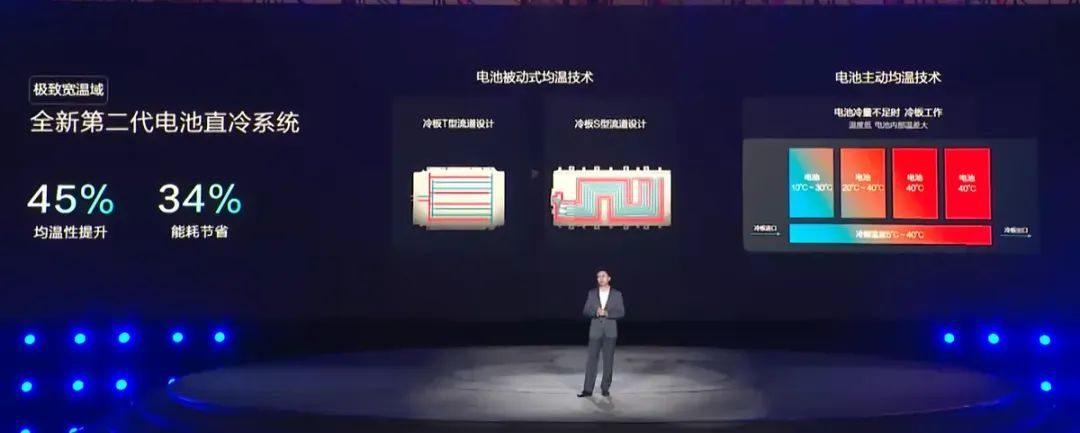

從單一的DM技術到統籌全局,結合全新第二代電池直冷系統,精準控制電池的熱量交換,實現精準的電池溫度管理等等。

可以發現,第五代DM技術不僅更著重于發動機、EHS系統、電池等方面的優化,而且還針對電池熱管理、發動機艙、智能座艙做了統籌規劃,通過動力傳遞的各個環節扣細節,把能耗節省下來,積少成多,由量變到質變,做到極致節能。

總結

比亞迪第五代DM技術的推出,將虧電油耗降至2L級別(NEDC工況),將再次打響新一輪的混動競賽。相比9.98萬元起的秦L帶給競品的挑戰,第五代DM技術對行業的沖擊更強烈,它將給純燃油車沉重一擊,令純電動車的優勢大減。

毋庸置疑,比亞迪第五代DM技術是名副其實的工業奇跡,通過技術層面的革新,高階思維的創舉對傳統燃油車的顛覆,第五代DM技術的創新是史無前例的。

至此,借用比亞迪總裁王傳福的原話做個總結:“世界最先進的插混技術都在中國!全球插混已經進入中國時刻!”